5나노 이후의 차세대 배선 기술과 궁극의 배선 기술

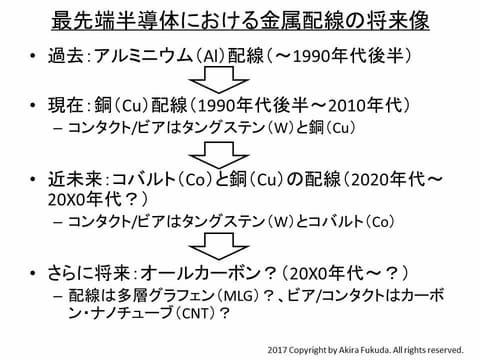

5nm세대 이후의 차세대 배선 기술과 2nm세대 이후의 궁극의 배선 기술의 윤곽이 드러났다. 마이크로 프로세서나 그래픽 프로세서 등의 최첨단 로직 반도체가 채용하는 다층 배선 기술은 현재의 주류인 구리(Cu)배선으로부터 부분적으로 코발트(Co)배선을 도입하는 아키텍처로 바뀐다.

12월 4일~6일 미국 샌프란시스코에서 열린 국제 학회 "IEDM 2017"에서 이러한 배선 기술의 미래가 떠올랐다.

다층 배선 기술의 기초 지식

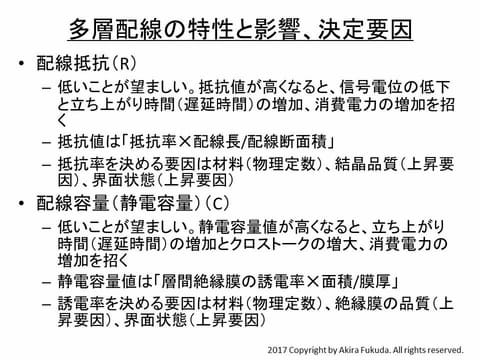

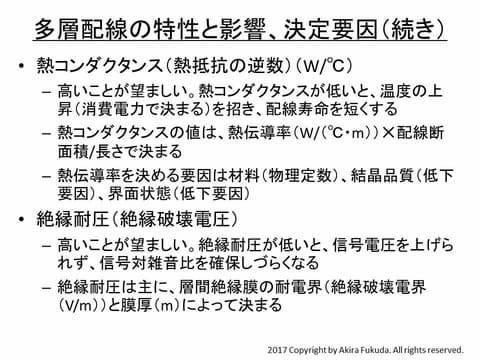

최첨단 이론의 성능을 끌어내 다층 배선에서 전기적 특성과 열적 특성, 그리고 장기 신뢰성을 실용적인 수준으로 유지해야하는 전기적 특성이 주로 배선 저항과 배선 용량(용량)을 의미한다. 모두 낮은 또는 작은 것이 바람직하다.

배선 저항이 오르면 배선에 의해 신호 전압이 저하하고 신호 펄스의 시작 시간이 늘면서 저항으로 소비 전력이 증가하는 동시에 온도가 상승한다. 배선 용량이 증가하면 신호 펄스의 시작 시간이 늘어나고 인접 배선 간의 크로스 토크가 증가하고 배선에 의한 소비 전력이 증가한다. 나쁜것 투성이다.

열적 특성이 주로 배선의 열 전도도(열 저항의 역수)을 의미한다. 배선에 의해 소비하는 전력과 온도 상승의 관계를 나타내는 특성이다. 열 전도도는 높은 것이 바람직하다(다시 말하면 열 저항은 낮은 것이 바람직하다). 열 전도도가 낮은(열 저항이 높은)것은 소비 전력으로도 온도의 상승 폭이 커진다. 그러나 일렉트로 마이그레이션의 수명이 짧아지고 배선 불량을 일으킬 우려가 생긴다.

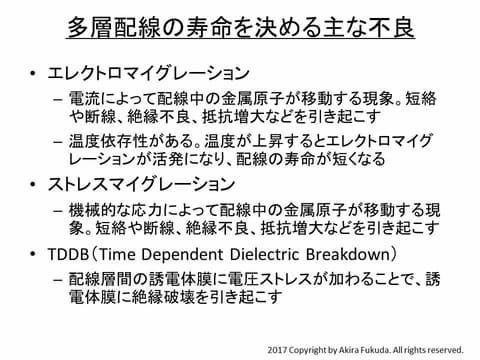

장기 신뢰성이란 배선의 수명이다. 배선의 수명을 결정하는 것은 주로 3가지로 불량, 일렉트로 마이그레이션(EM)과 스트레스 마이그레이션(SM), TDDB(Time Dependent Dielectric Breakdown)이다. 전류 밀도가 높아지는 최첨단 이론에서는 일렉트로 마이그레이션(EM)이 설치의 수명을 결정하는 요인이 되기 쉽다. 일렉트로 마이그레이션은 전류에 의해 배선 금속 이온이 들어가고 배선 등이 변형하는 현상을 말한다. 변형에 의해서 저항 증가와 단선, 합선 등의 불량이 발생한다. 일렉트로 마이그레이션은 온도가 상승하면 활발해진다. 그러므로 열 전도율이 낮은 배선은 별로 좋지 않다.

과거에 일어난 알루미늄 배선 > 구리 배선으로의 세대 교체

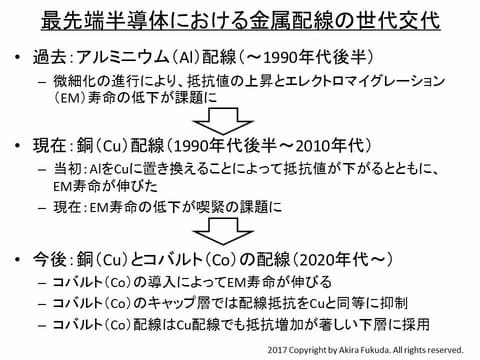

최첨단 이론의 다층 배선 기술은 과거에 일대 변혁을 겪고 있다. 알루미늄(Al)배선으로부터 구리(Cu)배선으로의 전환이다. 1990년대 후반~2000년대 초반이다.

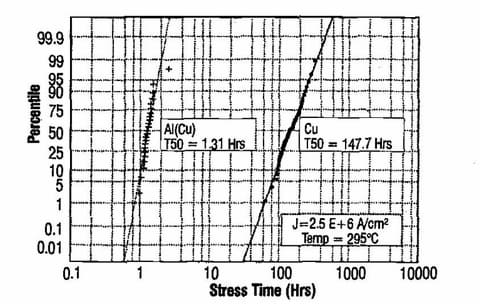

알루미늄 배선은 알루미늄이 은(Ag)과 동에 이어 낮은 저항률을 갖추는 것, 알루미늄 박막의 성막에 스퍼터 배선 패턴의 가공에 에칭을 사용하므로 양산성이 높은 점 등으로 널리 보급되고 있었다. 그러나 1990년대에는 미세화로 Al배선의 배선 저항치가 상승하고 일렉트로 마이그레이션 수명이 떨어지는 문제가 무시할 수 없게 됐다.

구리(Cu)는 알루미늄(Al)에 비하면 재료의 저항률(저항)이 낮고 게다가 전류 밀도의 허용치가 높다(즉, 일렉트로 마이그레이션 수명이 길다). 다만 구리(Cu)를 반도체 칩의 다층 배선에 채용하려면 넘어야 할 과제가 주로 2가지다. 하나는 Cu는 일반적인 성막 기술인 화학 기상 증착(CVD)이나 스퍼터링에서는 배선에 충분한 두께의 박막을 만들 수 없는 것, 다른 하나는 Cu박막은 부식에 의한 패턴 가공이 극히 어려운 점이다.

반도체 산업은 이 2가지 과제를 주로 2가지 요소 기술의 개발과 편성에 의해 극복했다. 하나는 전기 도금으로 Cu박막을 성장시키는 기술, 다른 하나는 CMP(Chemical Mechanical Polishing)에 의해서 여분의 Cu박막을 깎고 평탄화하는 기술이다. IBM이 양자를 조합한 배선 프로세스 기술 "dual damascene"을 1990년대에 개발함으로써 Cu의 다층 배선을 반도체 양산에 도입할 수 있었다.

미세화 진행에서 구리 배선에도 알루미늄 배선과 같은 위기 도래

구리(Cu)배선의 채용에 의해서 최첨단 이론의 다층 배선 기술이 직면한 대형 난관은 일단 사라졌다. 실제로는 지연된 것인데 미세화가 더 진행함에 따라 2010년대 전반에는 구리(Cu)배선에서도 과거의 알루미늄 배선과 같은 문제가 무시할 수 없게 됐다. 배선 저항 값 상승과 전류 밀도 증대다.(일렉트로 마이그레이션 수명의 저하)

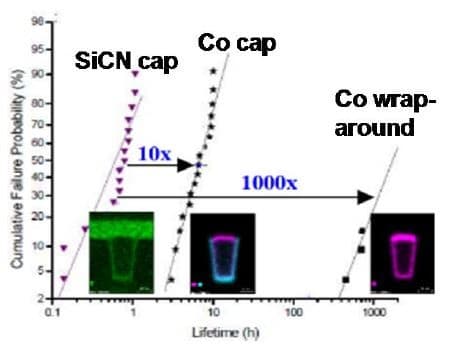

특히 문제가 된 것은 일렉트로 마이그레이션 수명의 저하다. 해결책은 주로 2가지가 있다. 하나는 Cu배선의 벽에 얇은 캡층을 마련함으로써 일렉트로 마이그레이션에 대한 내성을 높이겠다는 것이며 다른 하나는 배선 금속 자체를 일렉트로 마이그레이션 내성의 비싼 재료로 변경한다는 것이다.

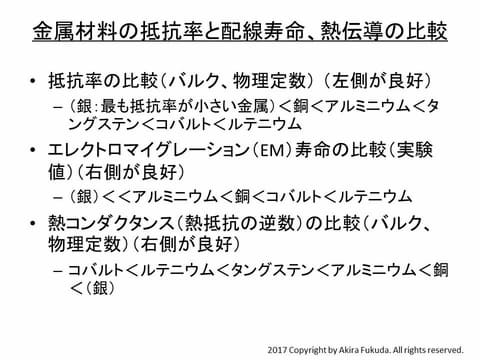

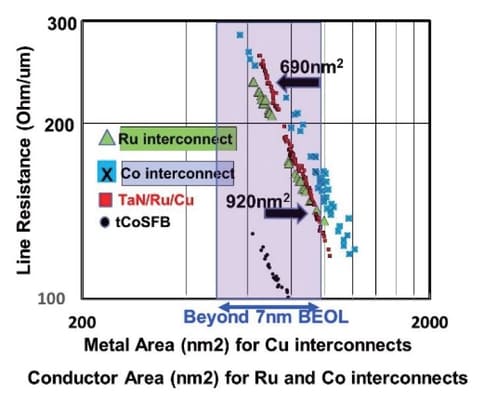

전자에서 캡층의 후보가 되는 금속 원소, 후자에서 배선의 후보가 되는 금속 원소는 모두 같아 코발트(Co)와 루테늄(Ru)이 유력시되어 왔다. 모두 구리(Cu)에 비해서 전류 밀도의 허용치가 높다고 여겨진다. 다만 이들 대책에는 트레이드 오프가 존재한다. 코발트(Co)와 루테늄(Ru)모두 저항률이 구리(Cu)보다 높다는 점이다. 사실, 금속 원소 가운데 가장 저항률이 낮은 재료는 은(Ag)이며 다음이 구리(Cu)다. 또한 은은 이행이 극히 일어나기 쉬운 점으로 배선 재료의 후보가 되지 않는다. 그러므로 코발트(Co)와 루테늄(Ru)의 하나를 도입하면 구리 배선에 비하여 배선의 저항이 상승할 우려가 높다.

또 열 전도율에서도 은이 가장 높고 다음이 구리라는 사실이 존재한다. 코발트와 루테늄의 열 전도율은 별로 높지 않다.

코발트 캡층과 코발트 배선이 당면한 과제

현재 가까운 미래의 미세 배선이 캡층과 배선 재료 모두 코발트(Co)를 채용할 가능성이 높다. 이미 일부 최첨단 로직 반도체 업체들은 배선 과정에 코발트를 채용하기 시작했다.

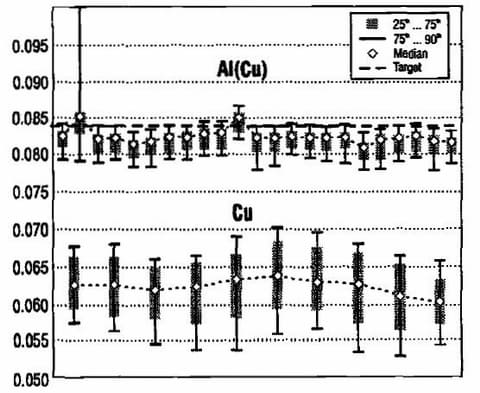

IBM과 GLOBALFOUNDRIES, Samsung Electronics의 공동 개발 그룹은 제조 장치인 Applied Materials와 함께 구리(Cu)배선에 코발트(Co) 캡층을 조합함으로써 저항 상승을 억제하면서 일렉트로 마이그레이션 수명을 늘린 다층 배선 기술을 개발하고 있다. 배선의 윗선을 캡층으로 하는 구조 및 배선의 주위를 캡층으로 싼 구조 등에서 양호한 실험 결과를 얻었다. 2017년 VLSI학회와 IEDM등에서 결과를 발표한 바 있다.

인텔은 최근 개발한 10nm세대의 최첨단 로직 반도체 프로세스에서 12층의 다층 배선 기술(밴프층 제외)에서 하층 측의 제0(제로)층(M0)과 제1층(M1)에 코발트(Co)를 주재료로 배선을 채용했다. 또한 제2층(M2)부터 제5층(M5)구리(Cu)배선에는 코발트(Co)의 캡층(인텔은 "클래드층(cladding layer)"이라고 표현)을 도입하고 있다. 2017년 12월에 개최된 IEDM에서 공표했다.(강연 번호 29.1)

코발트 배선을 채용한 제0층의 배선 피치는 40nm, 제1층의 배선 피치는 36nm로 지극히 좁다. 여기까지 미세화하면 구리 배선으로도 재료 본래의 저항이 아니라 결정 입계나 표면 상태 등에 의한 저항 증가가 심각하다.

한편, 코발트 배선은 CVD에서 에칭으로 패턴을 가공할 수 있어 장벽 층에서 저항 증가가 없다는 이점이 있다. 종합적으로 생각하면 같은 치수의 코발트 배선의 저항치는 구리 배선에 비해서 오히려 낮아졌을 가능성이 적지 않다.

다층 배선 기술의 최종 병기 "올 카본 인터커넥트"

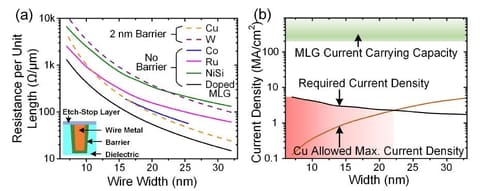

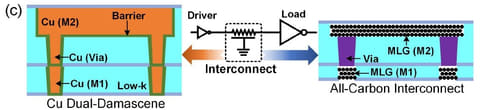

더욱더 앞으로 보면 언젠가는 코발트와 루테늄 등에도 한계가 온다. 다가올 장래에 대비해서 연구가 진행되고 있는 것이 다층 배선 기술의 "최종 병기"라고도 부를 수 있는 올 카본 인터커넥트 기술이다. 구체적으로는 배선을 다층 그래핀(MLG)비아를 카본 나노 튜브(CNT)에서 형성한다.

그래핀 카본 나노 튜브는 모두 탄소(탄소)의 동소체다.(같은 원자의 배열이나 결합 등이 다른 재료) 그래핀은 탄소 원자들이 정규 육각형의 격자에서 무한으로 이어진 레이어(단층)평면상 물질이다. 카본 나노 튜브는 그래핀이 원통형이 된 입체적인 물질로 원통의 직경은 1nm미만에서 수십 nm로 지극히 짧다.

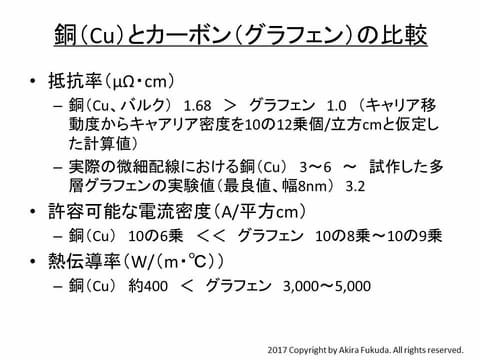

그래핀이 반도체의 배선 재료로서 주목 받게 된 것은 그 뛰어난 전기적 특성과 열 특성 때문이다. 이론적으로는 저항률이 극히 낮고 허용되는 전류 밀도가 매우 높은 열 전도율이 높기 때문이다. 구리(Cu)와 비교하면 저항률(계산값)은 3분의 2정도에 전류 밀도는 100배~1000배, 열 전도율은 10배에 이른다. 극히 높은 품질의 배선 구조를 실현할 가능성이 있어 안팎에서 연구 개발이 활발해지고 있다.

올 카본 다층 배선 구조를 개발

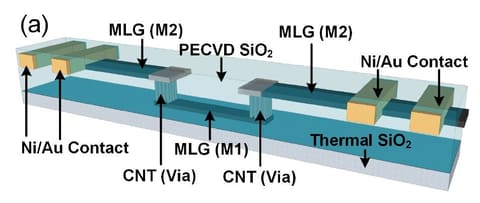

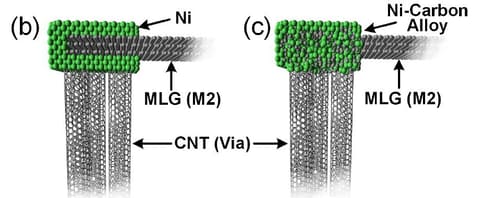

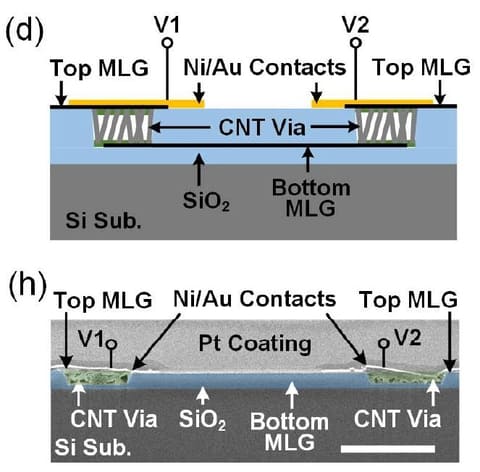

그런 상황에서 올 카본의 다층 배선 구조를 처음 개발했다는 연구 결과가 등장했다. 캘리포니아 샌타바버라 대학(University of California, Santa Barbara)이 올 카본의 2층 배선 구조를 제작하고 그 결과를 국제 학회 IEDM에서 발표했다.(강연 번호 14.3)

2층의 배선 구조는 아래에 다층 그래핀(MLG)의 제1층 배선, 카본 나노 튜브(CNT)비아, 그리고 제1층 배선과 평행인 방향으로 MLG의 제2층 배선이다.

여기서 중요한 것은 다층 그래핀(MLG)과 탄소 나노 튜브(CNT)접속(콘택트)부분이다. 단순히 접속한 것은 콘택트의 저항이 높아진다. 거기서 MLG와 CNT사이에 미리 니켈(Ni)박막을 끼고부터 니켈과 탄소의 합금을 형성하고 콘택트의 저항을 줄이고 있다.

개발한 올 카본의 2층 배선 구조는 400℃로 고온의 스트레스를 주고 전류를 흘렸다. 전류 밀도는 배선 부분에서 25MA/제곱cm, 렌즈 부분에서 8.3MA/제곱cm, 비어 부분에서 3.1MA/제곱cm으로 훨씬 높다. 10시간이 지나도 저항치의 상승은 전혀 보이지 않았다. 높은 전류 밀도를 허용한다는 중요한 특성은 기본적으로 확인됐다.

다만 저항 그 자체의 특성은 아직 그리 좋지 않다. 특히 비어의 CNT 저항과 MLG와 CNT의 컨택트 저항이 아직 높다. 초기 개발이며 개량의 여지가 있고, 시간의 여유도 충분히 있는 "궁극의 다층 배선"이 완성될 때까지 차분히 기다리고 싶다.

출처 - https://pc.watch.impress.co.jp/docs/column/semicon/1097147.html

'글로벌 IT 뉴스' 카테고리의 다른 글

| 2017년 포털사이트 다음 올해의 최다 검색어는? (0) | 2017.12.17 |

|---|---|

| NASA, 인공지능으로 Kepler-90에 새 행성 발견 (0) | 2017.12.17 |

| 3D마크 랭킹) 전세계에서 가장 빠른 PC 순위 (0) | 2017.12.09 |

| 엔비디아 타이탄V 발표, 볼타 아키텍처+HBM2 탑재 (0) | 2017.12.08 |

| EVGA 지포스GTX 1070 Ti FTW Ultra Silent 발표 (0) | 2017.12.07 |